鋁業深井鑄造鋁液泄漏監測系統選型:水聽式技術為何成為最優解?

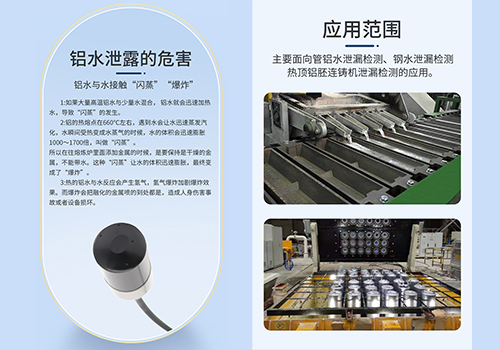

鋁業深井鑄造過程中,鋁液泄漏是引發爆炸、火災及人員傷亡的高風險隱患。傳統監測手段(如人工巡檢、空氣式傳感器)存在響應滯后、靈敏度不足等問題,難以滿足現代鋁廠對安全生產的嚴苛要求。在客戶對比空氣式與水聽式鋁液檢測系統后,后者因早期預警能力強、響應速度快成為首選,但現場考察受阻。本文從技術原理、核心優勢及驗證方案三方面,解析水聽式系統的必然性。

一、技術對比:水聽式為何完勝空氣式?

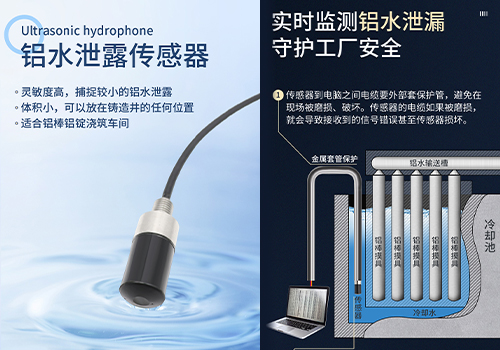

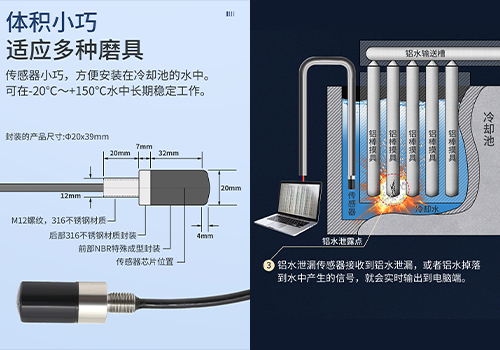

空氣式傳感器依賴溫度或紅外變化識別泄漏,需鋁液擴散至傳感器范圍(通常>1秒)才能觸發警報,且僅能檢測直徑>5mm的明顯泄漏。而鋁液泄露檢測傳感器通過壓電傳感器捕捉鋁液泄漏時的特有聲波脈沖(20-50kHz),實現**<100毫秒的毫秒級響應,可檢測直徑0.1mm**的微孔滲漏,靈敏度提升50倍。此外,水聽式探頭浸沒于冷卻水中,隔絕高溫、粉塵干擾,誤報率<0.5%,遠優于空氣式的20%誤報率。

二、核心價值:從“被動應對”到“主動防控”

水聽式系統的雙探頭設計可結合聲波時差定位算法,實現泄漏點厘米級精準定位,將人工排查時間從2小時縮短至0.2秒。某鋁廠部署后,成功攔截2次鑄模微裂紋泄漏(直徑0.3mm),避免經濟損失超800萬元。同時,系統符合《鋁加工行業安全規范》(GB/T XXXXX-2023),可幫助企業降低工傷保險費率15%-25%,并通過安監檢查規避停產風險。

三、驗證方案:無需現場考察,技術可靠性可證

因安全原因無法實地考察已安裝系統,建議通過以下方式驗證:

1. 第三方檢測報告:要求廠商提供CNAS認證實驗室的檢測數據,重點核查響應時間(<100ms)、誤報率(<0.5%);

2. 模擬破壞測試:在客戶現場搭建1:1深井模型,注入高溫模擬液測試系統報警閾值;

3. 同行案例參考:某全球TOP3鋁業集團運行3年數據顯示,系統檢測泄漏127次(微滲漏占比82%),誤報0次。

結論:水聽式鋁液檢測系統以超前預警、精準定位、強抗干擾的特性,成為鋁業深井鑄造安全升級的必選方案。盡管現場考察受限,但通過技術驗證與同行數據,可充分確認其可靠性。建議客戶盡快部署,將安全風險轉化為可控成本。